دستورالعملهای جوشکاری (wps) چیست؟ دستورالعمل جوشکاری WPS به عنوان یک اسناد مهم در صنعت جوشکاری، جهت تعیین جزئیات و فرآیند صحیح انجام جوشکاری بر روی یک قطعه یا ماده مورد استفاده قرار میگیرد.

این اسناد به منظور تضمین کیفیت و ارتقای بهرهوری در فرآیندهای جوشکاری ایجاد شدهاند و در بسیاری از کارخانهها و واحدهای صنعتی یک گواهی ضمانت کیفی هستند. در محتوای مسیر آموزش جوش لوله گاز شما به طور جامع و کامل با این موضوع آشنا میشوید.

دستورالعملهای جوشکاری (wps) چیست؟

شرح مختصری از محتوای جوشکاری WPS:

اسناد WPS شامل اطلاعات مهمی (شماره سری، تاریخ تنظیم، شماره بازبینی، شماره سری گزارش کیفیت روش جوشکاری (Supporting PQR No.)، روش یا روشهای مورد استفاده برای جوشکاری، نحوه انجام فرآیند جوشکاری، طرح اتصال (Joints)، فلزات پایه، سیم جوشها، آنالیز فلز جوش، محدودیت ضخامت، وضعیت جوشکاری، تکنیک و روش کار) و سایر جزئیات فنی دیگر است.

اهمیت و کاربردهای WPS:

استفاده از WPS در تولید و صنعت به منظور تنظیم فرآیندهای جوشکاری به صورتی است که تطابق با استانداردها و نیازهای ویژه سازنده را تضمین کند. این اسناد باعث میشوند که فرآیندهای جوشکاری مجدد، کارآمدتر و دقیقتر انجام شده و به کاهش خطاها و هدر رفت منابع کمک میکنند.

مشخصات سربرگ فرم WPS شامل چه چیزهایی است؟

- شماره سری: شناسه یکتای مشخصات روش جوشکاری است.

- تاریخ تنظیم: تاریخ تهیه و تنظیم WPS میباشد.

- شماره بازبینی: نشان دهنده تغییرات و بازبینیهای اعمال شده بر روی WPS.

- تاریخ بازبینی: تاریخ آخرین بازبینی انجام شده بر روی WPS.

- شماره سری گزارش کیفیت روش جوشکاری (Supporting PQR No.): شامل شماره مرجع برای گزارش مشخصات آزمایش کیفی جوشکاری (PQR) است.

- روش یا روشهای مورد استفاده جهت جوشکاری (Welding process (es)): روشهای جوشکاری مثل دستی، نیمه اتوماتیک یا ماشینی که با نامهای اختصاری نمایش داده میشوند.

- نحوه انجام فرآیند جوشکاری (Type): مثلاً فرایند دستی، نیمه اتوماتیک یا ماشینی است.

- طرح اتصال (Joints): نوع اتصال جوشکاری و روشهای آمادهسازی شیار یا پخ جوشکاری است.

- فلزات پایه (Base Metals): نوع و ترکیب شیمیایی فلز مورد جوشکاری و عملیات حرارتی قبل از جوشکاری است.

- سیم جوشها (Filler Metals): نوع و اندازه سیم جوش، شرایط خشکسازی و نگهداری الکترودها قبل از استفاده است.

- آنالیز فلز جوش یا عدد ANo.: شناسه آلیاژهای آهنی و روشهای آنالیز جوش است.

- محدودیت ضخامت (Thickness Range): محدوده ضخامت مجاز قطعات جوشکاری بر اساس استانداردهای ASME است.

- وضعیت جوشکاری (Position): وضعیت های مختلف مثل تخت، افقی، عمودی یا بالای سر که در آنها جوشکاری انجام میشود.

- تکنیک و روش کار (Technique): توصیف نکات تکنیکی مربوط به روش جوشکاری مانند شکل گرده زنجیری یا موجی و اندازه نازل گاز است.

این دستورالعملها برای تضمین کیفیت و همچنین ارتقاء بهرهوری در فرآیندهای جوشکاری استفاده میشود. باید بر اساس نیازهای ویژه سازنده و با تایید مشاور طراح تنظیم شود.

مطالعه بیشتر: جوشکاری لولههای گاز با فشار بالا به چه صورت است؟

روشهای انجام جوشکاری (Type)

روشهای مختلفی برای انجام جوشکاری مثل ( جوشکاری دستی، اتوماتیک، نیمه اتوماتیک، و ماشینی ) وجود دارد.

وقتی از الکترودهای روپوش دار برای جوشکاری قوسی استفاده میشود طول الکترود محدود بوده کاربر به صورت دستی کار میکند، این به عنوان جوشکاری دستی شناخته میشود.

اگر از روشهایی مانند FCAW در جوشکاری دستی یا نیمه اتوماتیک استفاده شود پیک آنها به ماشین متصل شده و به صورت خودکار حرکت کنند انتقال مفتول نیز خودکار باشد، این فرآیند به عنوان جوشکاری ماشینی یا کاملاً اتوماتیک شناخته میشود.

فرم اتصال (Joints)

در فرم WPS، مشخصات طرح اتصال یا “Joints” بر اساس کد QW-402 باید وارد شود.

این مشخصات نشان دهنده موارد زیر است:

- جوشکاری برای چه نوع اتصالی انجام میشود.

- نفوذ جوش و ضخامت قطعه جوشکاری را تعیین میکند.

- شکل شیار جوشکاری نیز باید مشخص شود.

معمولاً آمادهسازی شیار یا پخ جوش با استفاده از روشهایی مانند برش اکسیژن، استفاده از الکترودهای کربنی، برش قوس پلاسما یا روشهای ماشینکاری انجام میشود.

پس از آمادهسازی، ماشینکاری برای بهبود شرایط کار انجام میشود. تمیزکاری شیار یا پخ جوش نیز میتواند کیفیت کار را بهبود داده در بخش مربوطه از WPS ذکر شود.

مشخصات شیار در ورودی WPS به صورت کامل و یا اختصاری شامل موارد زیر است:

- نوع اتصال جوشکاری

- نفوذ جوش و ضخامت قطعه مورد جوشکاری

- شکل شیار جوشکاری

پشت بند (Backing)

در بخش پشت بند یا “Backing” در فرم WPS، از تسمههای فلزی، جریان گاز یا فلاکس استفاده میشود. این کار برای جلوگیری از اکسید شدن مذاب در شیار جوش، جلوگیری از ریزش مذاب از پشت شیار، تنظیم سرعت انجماد جوش و جلوگیری از ایجاد خالی یا زیر برش در قسمت پشتی جوش انجام میشود.

در قسمت مربوط به WPS، مشخص کنید استفاده از پشت بند تأیید شده یا نه، که بر اساس صلاحدید طراحی و نیازهای فرآیند جوشکاری است.

فلزات پايه (Base Metals)

فلزات پایه (Base Metals) از جمله آهن، مس، آلومینیوم، نیکل و فولادهای ضد زنگ مانند آلیاژهای استنلس استیل هستند.

این فلزات برای جوشکاری بسیار مهم است.

مهمترین نکاتی که در نقشه جوشکاری (WPS) باید ذکر شوند عبارتند از:

نوع و ترکیب شیمیایی فلز مورد جوشکاری، استاندارد تقسیم بندی فلز، و عملیات حرارتی خاص که قبل از جوشکاری باید بر روی ورق انجام شود.

برای مثال، فلز آلومینیوم (Aluminium) که یکی از فلزات پایه است، نیاز به پیشگرم (Preheat) و پسگرم (Postheat) دارد تا از حداقل دماهای مشخصی که در استانداردها تعیین شده است، پیروی شود.

علاوه بر این، انتخاب الکترود مناسب و تکنیک کار جزئیاتی هستند که بر اساس نوع فلز و شرایط جوشکاری باید تعیین شوند.

به عنوان مثال، در استاندارد ( AWS (American Welding Society)، شماره استاندارد D1.1 برای جوشکاری فولادهای ساختمانی مشخصات دقیقی را برای پیشگرم وپسگرم، تکنیک جوشکاری تعیین میکند که باید رعایت شده تا جوش قابل قبولی به دست آید.

عدد مشخصه.PNo

عدد مشخصه PNo به معنای “مشخصه فلز پایه” است.

برای کاهش تعداد فرمهای WPS و PQR برای فلزات پایه، فلزات بر اساس یک شماره به نام PNo تقسیمبندی میشوند.

اگر برای آزمون کیفیت، مانند آزمون ضربه بر فولاد نیاز باشد، تقسیمبندی دقیقتری به نام Group No استفاده میشود.

اساس این تقسیمبندیها، ترکیب آلیاژ، جوشپذیری، و خصوصیات مکانیکی فلز است.

اما بر اساس عدد P یا Gr نمیتوان ادعا کرد دو آلیاژ، از نظر خواص متالورژیکی، عملیات حرارتی پس از جوشکاری، طراحی، و برخی خواص مکانیکی قابل جایگزینی هستند.

اگر نیاز به آزمون ضربه برای فلز پایه باشد، فلز باید خصوصیات خاصی داشته باشد که برای این آزمون مناسب باشد.

محدوديت ضخامت (Thickness Range)

محدودیت ضخامت یعنی ضخامت قسمتی از جوشکاری که در آن انجام میشود، در این بخش مشخص میشود.

بر اساس استاندارد ASME، برای کاهش تعداد فرمهای WPS، میتوان از محدوده ضخامتهای زیر استفاده کرد:

- ضخامت کمتر از ۱/۱۶ اینچ

- بین ۱/۱۶ اینچ و کمتر از ۳/۸ اینچ

- بین ۳/۸ اینچ و کمتر از ۳/۴ اینچ

- بین ۳/۴ اینچ و کمتر از ۱ و ۱/۲ اینچ

- ضخامت بیشتر از ۱ و ۱/۲ اینچ

این محدودیتها به منظور سادهتر کردن فرآیند جوشکاری و استانداردسازی است. یعنی استانداردها و فرآیندهای جوشکاری در چه نقاطی از جوش مورد نیاز است.

سيم جوشها (Filler Metals)

الکترودها قبل از استفاده باید خشک شوند.

روکش الکترودهای تمام کلاسها تقریباً کمهیدروژن است.

الکترودهای کلاس A5.1 AWS برای جلوگیری از جذب هیدروژن توسط روکش باید عایق نگهداری شوند.

اگر روکش عایق این الکترودها باز شود، قبل از استفاده آنها را به مدت دو ساعت در دمای ۲۳۰-۲۶۰ درجه سانتیگراد پیشگرم و خشک میکنند.

الکترودهای کلاس AWS A5.5 دارای روکش کمهیدروژن هستند، بنابراین باید قبل از استفاده به مدت یک ساعت در دمای ۳۷۰-۴۳۰ درجه سانتیگراد خشک شوند.

همه الکترودها باید به محض باز شدن بستهبندی و قبل از استفاده در خشککن با دمای حداقل ۱۲۰ درجه سانتیگراد نگهداری شوند.

پس از باز شدن درب خشککن یا خروج الکترودها از آن، الکترودها نباید پیش از زمان مندرج در جدول (۱) در معرض اتمسفر قرار گیرند.

تولید کنندگان الکترود موظفند در صورت درخواست خریدار، برگه ضمانت محصولشان را به او ارائه دهند.

آناليز فلز جوش يا عدد ANo

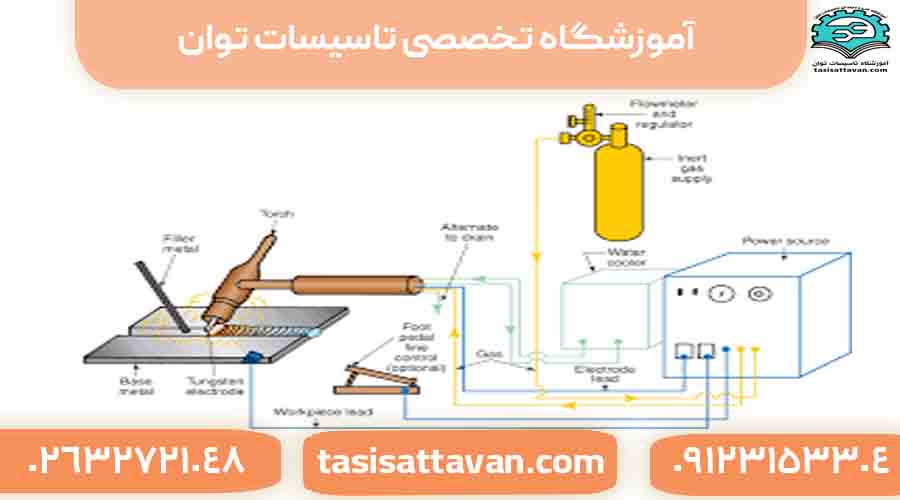

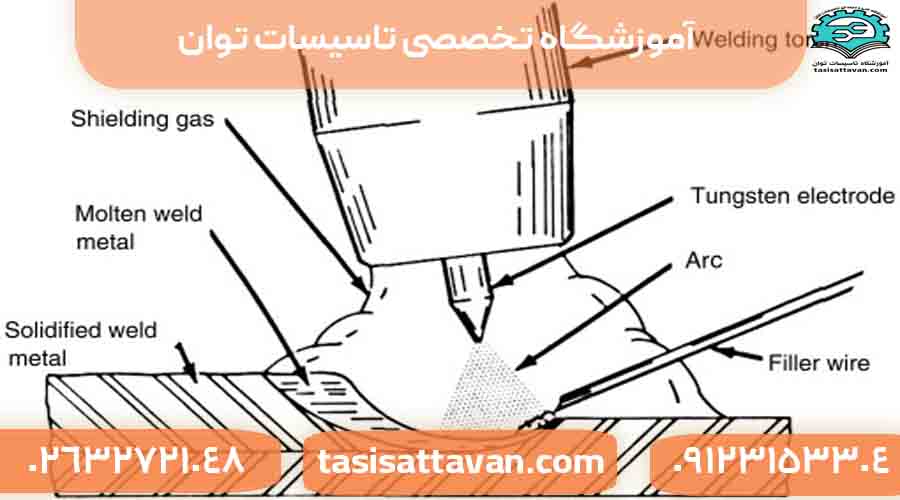

در فرآیندهای جوشکاری مانند جوشکاری تیگ (برای مطالعه بیشتر میتوانید جوشکاری تیگ چیست؟ را مطالعه بفرمایید)، جوشکاری الکتریکی دستی، و جوشکاری با قوس برقی، برای تشخیص و تعیین آنالیز فلز جوش از عدد A-No استفاده میشود.

این کد در استانداردهای ASME مورد استفاده قرار میگیرد.

در ابتدا، باید آنالیز فلز جوش برای هر فرآیند جوشکاری محاسبه شود.

برای فرآیندهای مثل جوشکاری به روش پلاسما (PAW)، جوشکاری تنگستن به روش گاز تنگستن (GTAW)، جوشکاری الکترود محصور (SMAW) و سایر فرآیندها، این آنالیز با آزمایشهای مشخصی تعیین میشود.

نمونههای آنالیز جوش باید به شکل سیم جوش استاندارد باشند.

برای فرآیندهای دیگر مانند جوشکاری با گاز (GMAW) و جوشکاری ذوب زیر محلول (ESW)، از مشخصات تولید کننده یا نمونههای آزمایشی استفاده میشود که شرایط گاز محافظ نیز باید با گاز مورد استفاده در فرآیند مطابقت داشته باشد.

در صورت استفاده از جوشکاری زیر سایه (SAW)، از شرایط تولید کننده یا نمونههای آزمایشی تهیه شده تحت شرایط فلاکس مشابه استفاده میشود.

به این وسیله با تعیین و درج آنالیز فلز جوش در فرآیندهای جوشکاری مطمئن میشود که ویژگیهای مهم جوش، مانند ترکیب شیمیایی فلز جوش، به درستی مشخص شده و مطابق با استانداردهای لازم انجام میشود.

سایز الکترود (Size of Electrode)

در انتخاب اندازه الکترود (یا قطر میله مغزی) برای انجام جوش موارد زیر در نظر گرفته میشود:

- طرح اتصال: نوع و شکل اتصال (مانند جوشهای V شکل یا جناغی) تعیین کننده انتخاب الکترود است.

- ضخامت لایههای جوش: هرلایه جوش نیاز به الکترود با قطر متناسب دارد که برای دستیابی به کیفیت جوش مناسب و کنترل حرارت مهم است.

- حالت جوشکاری: آیا جوش در حالت تخت یا عمودی انجام میشود؟ این موضوع نیز بر انتخاب قطر الکترود تأثیرگذار است.

- حرارت قابل تحمل توسط قطعه: برای جلوگیری از افت کیفیت جوش و جلوگیری از ترکها، قطر الکترود باید مناسب با حرارت قابل تحمل توسط قطعه انتخاب شود.

- مهارت جوشکار: مهارت و تجربه جوشکار در انجام کار بر انتخاب الکترود و تنظیمات جوش تأثیرگذار است.

در زیر به برخی انتخابهای معمولی الکترود برای جوشهای مختلف اشاره شده است:

- برای جوش لوله و اتصالات دیگری که نیاز به ذوب خوب در ریشه دارند و امکان جوشکاری از پشت جوش وجود ندارد، الکترود با قطر حداکثر ۳.۲۵ تا ۴ میلیمتر برای پاس اول پیشنهاد میشود.

- برای جوش پاسهای دیگر در هر حالت، میتوان از الکترودهای با قطر ۴ تا ۵ میلیمتر استفاده کرد.

- برای جوشکاری در حالت تخت با الکترودهای قطر بالای ۵ میلیمتر نیز میتوان استفاده کرد.

- در لولههای با قطر کم، مثلاً برای پاس اول از الکترود با قطر ۲.۵ میلیمتر و برای پاسهای دیگر از الکترودهای با قطر ۴ یا ۳.۲۵ میلیمتر میتوان استفاده کرد.

- برای جوشکاری اتصالات V شکل یا جناغی، در حالت تخت برای پاس اول میتوان از الکترود با قطر ۵ میلیمتر استفاده کرد و برای پاسهای دیگر از الکترودهای با قطر بزرگتر.

- برای جوشکاری گوشهای در حالت تخت و سر به سر الکترود ۵ میلیمتری و از الکترود با قطر ۴ میلیمتر استفاده میشود.

- برای جوشکاری با الکترودهای با روکش کم هیدروژن، جوشکاری عمودی و بالا، قطرهای ۴ و ۳.۲۵ میلیمتر و جوشکاری تخت و افقی، الکترودهای با قطر ۵ یا بزرگتر استفاده میشود.

این انتخابها براساس نیازهای خاص هر نوع جوش و شرایط جوشکاری تعیین شده تا بهترین کیفیت جوش را فراهم آورد.

وضعيت جوشکاری (Position)

وضعیت جوشکاری بر اساس کد ( ASME (QW-405) به چهار نوع تقسیم میشود: تخت (Flat)، افقی (Horizontal)، عمودی (Vertical)، و بالای سر (Overhead)

این وضعیتها بر اساس جهت و زاویهای که جوشکاری انجام میشود، تعریف میشوند.

- تخت (Flat): سطح قطعه جوشکاری، افقی و به اندازهای صاف است که جوشکاری در آن به راحتی انجام میشود.

- افقی (Horizontal): محور طولی قطعه جوشکاری افقی و جوشکاری به طول آن صورت میگیرد.

- عمودی (Vertical): محور طولی قطعه عمودی است و جوشکاری در جهت عمودی به طول قطعه انجام میشود.

- بالای سر (Overhead): جوشکاری قطعهای که در بالای سر جوشکار است و جوش از بالا به پایین صورت میگیرد.

تکنيک و روش کار (Technique)

تکنیک و روش کار در جوشکاری بر اساس کد (ASME (QW-410) : مجموعهای از نکات که در جهت صحیح انجام جوشکاری باید رعایت شود.

این نکات به طور خاص برای اطمینان از کیفیت و استحکام جوش است. این موارد عبارت است از:

- انتخاب فرآیند جوشکاری مناسب: بر اساس نوع و مشخصات مواد، انتخاب فرآیند جوشکاری باید صورت گیرد. شامل استفاده از فرایندهای مختلف مانند جوشکاری قوسی، TIG، MIG…میشود.

- تهیه لبهی جوش: لبههای قطعه باید به شکل مناسب و به دقت تهیه و آماده جوشکاری باشند. شامل اندازه و شیب مناسب لبه جوش است .

- تمیزی و پیشآماده کار: قبل از جوشکاری، سطوح به دقت تمیز و از هر گونه چربی، رسوب یا ذرات خارج شوند.

- کنترل دما و پیشگرمایی: استفاده از پیشگرمایی برای حفظ دماهای مطلوب در طول جوشکاری لازم است.

- انجام جوشکاری به روش مداری (technique): جوشکار باید با توجه به نوع وضعیت قطعه (مانند تخت، افقی، عمودی، بالای سر) و تکنیک جوشکاری ( روشهای تک لایه یا چند لایه، جهت درجات جوش، و سرعت حرکت الکترود یا خط جوشکاری) دقت کند.

- کنترل و آزمون جوش: پس از انجام جوشکاری، جوش باید بررسی شود تا مطمئن شوند که استانداردهای مورد نظر رعایت شده و جوش به درستی انجام گرفته است.

این نکات و روشهای تکنیکی در کد (ASME (QW-41)) برای حفظ استانداردهای بالای کیفی و ایمنی در انجام جوشکاری است.

گرده زنجيری يا موجی (String or Weave Bead)

در جوشکاری گرده زنجیری یا موجی به دو نوع اصلی تقسیم میشود: زنجیری و موجی.

- گرده زنجیری: این جوشکاری برای مواردی که نیاز به جوش سریع و با کمترین حرارت بر روی قطعه است استفاده میشود.

در این تکنیک، دست جوشکار با سرعت بیشتری حرکت میکند.

- گرده موجی: در این جوشکاری، گردهها به شکلهای گردشی یا هلالی اجرا میشوند.

این شکلهای خاص باعث شده تا جوشکاری با دقت بالا و با توجه به نیازهای خاص قطعه انجام شود.

در هر دو نوع گرده زنجیری و موجی، انتخاب شکل مناسب بر اساس نوع قطعه و خواستههای جوشکاری است.

سايز کلاهک، نازل يا سوراخ عبور گاز (Orifice or Gas Cup Size)

به معنی اندازه یا ابعاد سوراخی برای عبور گاز در یک دستگاه یا تجهیزات است .

این اندازه میتواند به دو صورت مشخص شود:

۱. قطر سوراخ (Orifice Diameter): اندازه فیزیکی سوراخ که گاز از آن عبور میکند، به واحد اینچ یا میلیمتر است. مثلا یک سایز کلاهک “شماره ۱۰” یا “۲ میلیمتر”به قطر سوراخ اشاره دارد.

۲. نوع و شکل سوراخ (Orifice Type and Shape): علاوه بر اندازه، شکل و نوع سوراخ مهم است.

برخی از نازلها یا کلاهکها سوراخهایی با شکل و توزیع مشخصی دارند که برای بهینهسازی جریان گاز استفاده میشود.

استفاده از سایز مناسب نازل گاز در دستگاههای گازی مهم است چون بر کارکرد، کارایی، و احتراق صحیح گاز تاثیر دارد.

این اندازهگیری معمولاً توسط تولیدکننده دستگاه یا توسط متخصصین تعیین میشود تا با فشار، جریان و ویژگیهای گاز مورد استفاده همخوانی داشته و عملکرد بهینه را انجام دهد.

تمیزکاری اوليه و بين پاسی (برس زدن، سنگ زدن و غيره)

قبل از شروع جوشکاری، لازمه که سطح قطعه رو به خوبی تمیز کنیم. مثل زنگارهها، چربیها و کثیفیها رو از روی قطعه پاک کنیم.

بعد از جوشکاری لازمه که سطح رو دوباره تمیز کنیم. این کار شامل پاک کردن سربارههای جوشکاری و حذف آخال و این چیزهاست. این کارها معمولاً با استفاده از برس، چکش، سنگ زدن، فرز انگشتی و …انجام میشود.

روش برداشتن پشت جوش (Method of Back Gouging)

برای این کار از یکی ازروشهای زیر استفاده میشود:

- برداشتن با قوس الکترود کربنی (Air Carbon Arc Gouging): برای برداشتن مواد از سطح استفاده میشود.

- برداشتن با شعله اکسیژن و استیلن (Oxy Acetylene Gouging): شامل استفاده از شعله اکسیژن و استیلن برای برداشتن مواد از سطح جوش است.

- سنگ زدن یا تراشکاری (Grinding or Chipping): از ابزارهای دستی مثل چکش یا دستگاههای سنگ زنی برای برداشتن مواد استفاده میکنند. با استفاده از این ابزارها میتوان بخشهایی از جوش را که نیاز به تمیز کردن دارند، پاک کرد.

این روشها بستگی به نیاز و شرایط کار دارد و کارگر باید بر اساس موقعیت و نیاز، روش مناسب را انتخاب کند تا سطح مناسبی برای جوشکاری از پشت جوش فراهم شود.

جوش تک پاسی يا چند پاسی در هر طرف (Multiple or Single Pass [Per Side])

وقتی در طراحی و ساخت پخ (انواع پخ های جوشکاری +مدلهای آن و نحوه طراحی)، هر طرف نیاز به جوش یک بار یا چند بار دارد، این مسئله مطرح میشود. باید تعیین کنیم که آیا جوش یک بار انجام شود یا چند بار. برای مطالعه بیشتر میتوانید مقاله (جوشکاری چند پاسه چیست) مطالعه بفرمایید.

سرعت حرکت (Travel Speed)

سرعت حرکت (Travel Speed) در جوشکاری، به ویژه در جوشکاریهای خودکار، مهم است و تعیین کنندهی میزان حرارتی که به قطعه وارد شده است.

در جوشکاری دستی، میتوان سرعت را به صورت کم، متوسط یا زیاد تعیین کرد. اما در دستگاههای خودکار، سرعت حرکت به نسبت طول به ضخامت جوش (L/T ratio) بیان میشود. مطالعه مقاله حرکت دست در جوشکاری را پیشنهاد میکنیم.

نتیجه گیری

در این مقاله، مفاهیم اساسی و اهمیت دستورالعملهای جوشکاری (WPS) بررسی شد. WPS به عنوان یک سند مهم در صنایع جوشکاری است که جزئیات فرآیند جوشکاری را مشخص کرده و برای اطمینان از کیفیت و همچنین ارتقای بهرهوری در فرآیندهای جوشکاری مهم است.

عناصر مختلفی که در یک WPS شامل ( شماره سری، تاریخ تنظیم، شماره بازبینی، مشخصات سربرگ فرم WPS، روشهای جوشکاری، فلزات پایه، سیم جوش، آنالیز فلز جوش، محدودیت ضخامت، وضعیت جوشکاری، تکنیک و روش کار، فرم اتصال، و پشت بند) برای تنظیمات جوشکاری مهم هستند.

هر WPS باید بر اساس استانداردها و نیازهای ویژه سازنده تنظیم شده و تایید مشاور طراح را داشته باشد. این سند به عنوان گواهی ضمانت کیفیت در کارخانههای ساختمانهای فلزی و در استانداردهای جوشکاری استفاده شده تا از اجرای صحیح و کیفیت بالای جوشکاری مطمئن شوند. در صورت علاقمندی به رشته جوشکاری لوله گاز میتوانید با بهترین آموزشگاه فنی و حرفه ای در کرج و تهران در ارتباط باشید. راههای ارتباطی در صفحه تمای با ما است.